Share

Pin

Tweet

Send

Share

Send

Wasmachines falen vaak, terwijl de volledige efficiëntie van hun motor behouden blijft. Zijn kracht en werkelijke snelheid zijn goed geschikt voor het gebruik van dit reserveonderdeel bij de vervaardiging van zelfgemaakte machines. Zoals later bleek, is een dergelijke elektrische aandrijving ook een ideale oplossing voor installatie op een geïmproviseerde slijpmachine.

Gebruikte materialen

Het kostte niet zo veel om te maken:

- motor van de machine;

- zijn oorspronkelijke startcondensator;

- deel van een plaatmantelmachine;

- 4 rubberen voetjes van de wasmachine;

- multiplex plaat;

- een stuk buis van 5 cm dikwandig met een binnendiameter van 14 mm;

- 2 identieke lagers;

- glasafdichtmiddel;

- plaatwerk met een doorsnede van 8 mm;

- hoek 63x63 mm;

- profielbuis 40x40 mm;

- profielbuis 30x30 mm;

- langwerpige moer;

- stalen strip met een doorsnede van 10 mm;

- meubilair gas schokdemper;

- aan / uit-knop;

- plastic pluggen 30x30 en 40x40 mm;

- bouten en moeren M12, M10, M6 en M5.

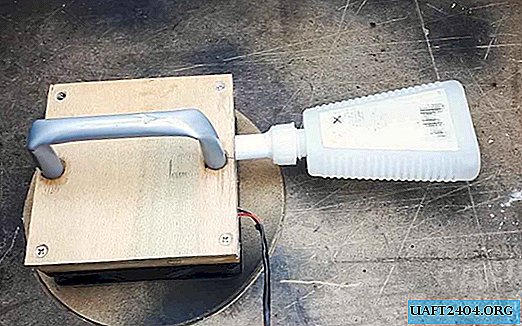

Het belangrijkste detail van de hele structuur:

Het productieproces van de molen van de wasmachinemotor

Om te beginnen heb ik de spanrollen gemaakt.

Dit is een fabrieksmetaal. De onze zullen zelfgemaakt zijn, van hout. Vochtbestendig multiplex is geschikt voor de vervaardiging ervan, de dikte ervan is niet zo belangrijk.

Daaruit moet je pannenkoeken maken, die vervolgens in een rol worden gelijmd. Eerst installeer ik een boorbit op een boom met een diameter van 102 mm. Ik heb 9 multiplex pannenkoeken gesneden voor de hoofdrol. Het aantal cirkels is afhankelijk van de dikte van het bestaande triplex en de breedte van de tape, die vervolgens zal worden gebruikt.

Nu moet je de pannenkoeken lijmen. Eerst moet je ze een beetje malen om chips van de kroon te verwijderen. Ik smeer de zijkant van de cirkels met PVA-lijm en vorm een brede meerlagige roller. Voor normaal lijmen bevestig ik het werkstuk onder de pers.

Terwijl de aandrijfrol droog is, kunt u een aangedreven rol maken. Hiervoor wordt een kroon van 64 mm gebruikt. Opnieuw sneed ik met een boor 9 pannenkoeken uit hetzelfde multiplex en lijm onder de pers.

Om de gelaagdheid van de rollen na het drogen te voorkomen, heb ik er 2 zijgaten in gemaakt en daarnaast een paar schroeven aan elke kant getrokken.

Ik voer het balanceren van de rollen in de draaibank uit, een beetje slijpen van onregelmatigheden en het bereiken van gladheid van de werkstukken.

Om de aandrijfrol op de motoras te bevestigen, moet u een adapter maken. Hiervoor wordt een stuk van een dikwandige buis gebruikt.

In de meeste gevallen is een buis met een binnendiameter van 14 mm vereist. Om de buis op de as van de elektromotor vast te zetten, boor ik een gat en snijd ik de M5-draad. Aan het tweede uiteinde van de buis las ik een M12-bout.

Ik heb het gat van de aandrijfrol vergroot om de buis tot de helft van de diepte te passen. De rest van het smalle gedeelte bevat de schroefdraad van de M12-bout.

In de aangedreven rol moet u een paar lagers plaatsen, een aan elke kant. Hun grootte is niet zo belangrijk, je kunt elke, meest belangrijke, tot een geschikte binnendiameter gebruiken. Ik bereid landingsstoelen voor op lagers op een draaibank.

Om het oppervlak van de rollen gladder te maken, besloot ik ze met glaslijm te bedekken. Om dit te doen, bevestig ik ze afwisselend in de draaibank en smeer gelijkmatig rond de omtrek en uiteinden.

Nu moet u een frame maken voor het installeren van een elektromotor. Als basis gebruik ik een metalen plaat met een doorsnede van 8 mm. Ik snijd een rechthoek met zijden 220 tot 310 mm.

Voor directe motormontage hebt u 2 hoeken nodig. Ik bereid lengtes van 130 mm voor. Onder de elektromotor was de 63e hoek bij uitstek geschikt.

Ik leg de stalen plaat op een vlak oppervlak, zet de hoek en de motor, nadat ik de markeringen heb gemaakt voor het boren van montagegaten met een 6 mm boor.

Zodat in de toekomst de hoek de bevestigingsbout van de aandrijfrol niet hindert, moet u metaal in de buurt van de as selecteren. De eenvoudigste manier is om een kleine driehoek uit te knippen.

Ik monteer de hoeken op een elektromotor met behulp van vier M6-moeren met een persring.

Ik installeer de motor met bevestigingen, maak markeringen en las de hoeken aan de zool van de machine.

Ik sneed een blanco 300 mm lang uit een 40x40 profielpijp. Ik maak nog een segment van dezelfde lengte, maar nu al van een profielbuis van 30x30 mm.

Nu moet u een bandaanpassingsmechanisme maken. Neem om te beginnen een langwerpige moer en draai de randen ervan.

Ik las het op een stalen strip met een doorsnede van 10 mm. Ik boor een gat in de strip en snijd de M10-draad voor de bout waarop de aangedreven rol zal worden bevestigd.

Vervolgens van een eerder gesneden vierkante buis 30x30 een L-vormig werkstuk gelast. Ik las de moeren om de gemaakte strip te bevestigen. Hij bevestigde ook een moer met een bout op de loodrechte wand van het vierkant tegenover de dop van de bout, waarop de aangedreven rol zal worden gemonteerd. Door een korte bout te draaien of los te draaien, zal het mogelijk zijn om de hoek van de rol te veranderen, waardoor de machine wordt opgesteld.

Ik plaatste een 40x40 profielpijp verticaal op het machineplatform en las deze. Tegelijkertijd probeer ik het ter plaatse zodat de aangedreven rol tegenover de leider staat, die op zijn beurt op de motoras is gemonteerd.

Voor een soepele spanning van de tape is het noodzakelijk om een schokdemper voor gasmeubels te installeren tussen de verticale buis 40x40 en de L-vormige houder van de rol 30x30.

Ik maak het ondersteuningsplatform voor de machine uit de beschikbare materialen. Gebruik een klein gedeelte van de profielpijp 40x40 en 63e hoek. Ik heb een uitsparing in de buis gemaakt om het lasgebied te vergroten. De hoek is bevestigd met bouten, omdat deze tijdens onderhoud moet worden verwijderd. Ik deed alle spaties zonder voorlopige grootte, pas ze gewoon op hun plaats.

En nu bereid ik een tafel voor de nadruk van de bewerkte werkstukken. Om dit te doen, gebruik ik hetzelfde plaatwerk met een doorsnede van 8 mm. De breedte van de tafel was 80 mm.

Ik bereid de basis voor de tafel voor. Neem hiervoor een buis van 40x40 120 mm lang. Ik boor er een gat in, slijp het eindvlak in een halve cirkel en snijd de M10-draad. Kleine plaatjes oren maken. Ze zullen fungeren als lussen. Ik las de oren aan het aanrecht.

Nu snijd ik de draden in de zool van de machine onder 4 zachte rubberen poten om trillingen te minimaliseren. Ze kunnen worden gedemonteerd van een kapotte wasmachine. Meteen sneed ik een plano van zijn lichaam af voor de vervaardiging van een beschermende behuizing. Ik heb een strook van 130 mm breed over de hele lengte gesneden en vervolgens ingekort.

In een bankschroef met een hamer, houten blokken en andere apparaten moet de strip worden gebogen en gaten worden geboord om een volledig beschermende behuizing te krijgen. Alle details zijn klaar.

Met de beschikking over alle benodigde onderdelen schilder ik de elementen van de machine.

Het is bouwtijd. Alles gaat als een constructeur. Je zult een beetje moeten sleutelen aan de knop, condensator en soldeerdraden. Ik was zelfs in staat om 2 plastic pluggen te vinden onder de 30x30-pijp en een onder 40x40, dus alles ziet er goed uit.

Zoals uit verificatie blijkt, is motorvermogen voldoende voor de volledige werking van de machine. Dankzij het gebruik van een gasschokdemper is het mogelijk om schuurlint van verschillende lengtes op de rollen te installeren, waardoor de mogelijkheid wordt geboden om fabrieksgoederen te gebruiken, in plaats van zelf de schuurband te lijmen.

Share

Pin

Tweet

Send

Share

Send